Unser Gemeindeausflug am 7. November ist, wie befürchtet, doch geplatzt. Nicht nur die Corona-Gesetze, auch ein tatsächlicher Positivtest bei der Hauptperson werfen den Plan um. Aber so, wie die Arbeiten in der Werkstatt weitergehen, machen wir uns als die minimal-erlaubte Abordnung der Orgelkommission aus 1 Haushalt auf nach Dresden-Hellerau, die traditionelle Dresdner Holzbauer-Hochburg.

Bei dem sonnigen Herbst-Reisewetter ist das wunderschöne Tischlerei-Gehöft besonders einladend. Nach langem Leerstand hauchte ihm der Einzug der Orgelbauwerkstatt 1994 neues Leben ein. Heute genießen wir eine exklusive Führung mit Werkstattleiter Matthias Weisbach, Orgelbauer Christian Mrzik und Hartmut Schütz aus der Metallwerkstatt.

Jedes einzelne Gewerk erschließt sich schnell durch funktional eindeutige und stets luftig-übersichtliche Räume, in denen die vielfältigsten Holzsorten duften und in edelster Präzisionsarbeit glänzen. Dass sich unsere ursprünglich geplante, 40-köpfige Besuchergruppe hier hätte durchschlängeln sollen, wagen wir uns jetzt nicht auszumalen. Aber Conferencier Kristian hätte natürlich auch das gemeistert… Immerhin ist heute gut Platz zum Fotografieren.

Los geht’s in der Metallwerkstatt.

Hartmut Schütz erklärt: Orgelbau ist zum allergrößten Teil Handarbeit. Fast jedes Bauteil wird vom Rohmaterial ausgehend bearbeitet. Für die Metallpfeifen werden zuallererst Bleche selbst hergestellt. Zinn schmilzt freundlicherweise bereits bei

231 °C, dann kann man es auf einem langen Steintisch in einen hölzernen Gießwagen füllen, der über den Tisch gezogen, die gewünschte Materialdicke hinterlässt. Nach dem Erkalten nimmt man das meterlange Blech ab. Mussten die Buchholz’schen Arbeiter um 1840 noch mit zunächst groben und dann immer feineren Hobeln und Klingen die schwere Arbeit des Glättens vollführen, können Wegscheiders Mitarbeiter heute immerhin auf das gemütliche, motorbetriebene Monster einer meterdicken Trommel zurückgreifen, auf die das Rohblech gespannt wird. Wie auf einer Drehmaschine wird die Oberfläche mit einem Drehmeißel abgezogen, der langsam an der rotierenden Trommel vorbeigeführt wird. Das Schöne: Jeder Span wird beim nächsten Gießen gleich wieder mit eingeschmolzen. Es werden Blechdicken von 0,3 bis 2 mm benötigt.

Die glänzenden, gleichmäßigen Bleche werden nun aufgerollt und jede Pfeife nach ihrer Größe daraus zugeschnitten. Kegelförmige und zylindrische Teile müssen zusammengelötet werden. Nicht zu vergessen die Ausschnitte für das Labium, das als eigentlicher Klangerzeuger dient, wenn die von unten in die Pfeife eingeblasene Luft an ihm vorbeistreicht und so die Luftsäule in Schwingungen versetzt.

Im Saal gleich neben der Pfeifen-Geburtsstube liegt gerade die todkranke Schwieger-Großtante unserer ehemaligen Buchholz-Orgel. Die arg malträtierten Pfeifen gehören eigentlich nach Havelberg und wurden von Gottlieb Scholtze 1754 gebaut, der seinerseits ein Schüler des großen Orgelbauers Joachim Wagner war: in dessen Tradition hat auch unser Carl August Buchholz gearbeitet.

Nächste Station: Intonierstube.

Hier können die hergestellten Pfeifen in einer funktionsfähigen Experimentier-Orgel einzeln eingebaut und getestet werden, obwohl ihre Orgel noch gar nicht steht. Schließlich müssen Klang und Tonhöhen gerade innerhalb eines Registers besonders gut aufeinander abgestimmt werden. Kurz entsteht der Eindruck, dass unsere Orgel ganz schön weit gediehen ist, denn in dieser »Intonierlade« erklingt schon spielbar unser Hauptwerkregister Octava 4-Fuß! Sozusagen der erste Atemzug. Das Besondere an einer Intonierlade ist, dass die Pfeifen-Löcher Verstellmöglichkeiten haben, um sehr verschiedene Pfeifen aufnehmen zu können, im Gegensatz zur endgültigen Orgel.

Im Montagesaal hat ein kleines, 2-stöckiges Häuschen Platz. Nicht jede Wegscheider-Orgel kann hier komplett aufgebaut werden, aber unsere passt in diesen Montagesaal. Schon ist hier das komplette Ständerwerk aufgebaut. Für das Grobe genügen Nadelhölzer, aber trotzdem ist alles natürlich präzis und wohl mit den verschiedenen Hobeln geputzt, eben nicht geschliffen. Eher ein feines Möbel als grobe Hausbalken. Aber hier kommt es ja von unten bis oben auf Millimeter an, denn von der Taste bis zur Windlade ist es ein komplizierter Weg, und dann muss die Luft noch jede Pfeife einzeln störungsfrei erreichen. Denkt man an die jährlichen Temperatur- und Feuchtigkeitsunterschiede in einer Kirche, so muss schon viel handwerkliche Erfahrung zusammenfließen, um das alles funktionsfähig zu erhalten. Umso großartiger, wenn das nach Jahrhunderten noch funktioniert!

In unseren Rahmen bereits eingebaut ist der Spieltisch mit den Staffelbrettern, wo nachher die Registerzüge prangen. Das »Mensch-Maschine-Interface«, wie ich als Informatiker sagen würde. Über eine Treppe geht es in die Vogelperspektive. Ähnlich einem Gerüst um den Hausbau hat man von hier oben den Überblick. Wir erkennen deutlich die Zwischenböden. Wir können Carl Jatzke zuwinken, der gerade an der Stelle arbeitet, wo das 8-Fuß-Schwellwerk mit den beweglichen Türen stehen wird. Und ganz hinten ist ein Schacht über die volle Höhe der Orgel erkennbar, denn 16-Fuß-Pfeifen wie beispielsweise unser Posaunenbass haben immerhin 4 Meter 80! Die größten Pfeifen stehen also hier hinten, wie beim Klassenfoto.

An der rechten hinteren Ecke erkennen wir die Aussparung, durch die man die kleine Treppe zum Alt-Pankower Kantorenzimmer erreichen wird. Hier deutet uns Matthias Weisbach an, wie der Durchgang zum Kantorenzimmer geplant ist. Dort sind ja im September bereits die riesigen Blasebälge eingebaut worden. Sie wurden hier in Dresden sicherlich auch in diesem Saal gezimmert. Etwas verstohlen und unauffällig stehen in den Ecken bereits die sogenannten Wellenbretter: Von jeder einzelnen Taste überträgt ein fein gelagerter Stab, den die Orgelbauer »Abstrakte« nennen, die Bewegung zum Herzstück der Orgel:

Das ist die Windlade in der nächsten Werkstatt. Genauer gesagt, für Haupt-, Schwell- und Pedalwerk insgesamt 3 Windladen. Sie erfordern die allergrößte langjährige Luftdichtigkeit und Präzision, deshalb aus Hartholz: Eiche! Von unten wird die Luft aus dem Luftbalg in einen Kasten geführt, der jetzt offen vor uns liegt. Zu jedem Ton der Klaviatur gehört hier eine lange Spalte (Kanzelle), die von einem lederbesetzten Holz (Ventil) luftdicht abgedeckt wird. Ton für Ton – die Windlade sieht der Tastatur ähnlich. Wird nun eine Taste gedrückt, wippt das entsprechende Ventil nach unten und gibt den Kanzellenspalt frei. Die Luft drückt vom Windkasten in die Kanzelle. Oberhalb davon befinden sich lauter einzelne, kreisrunde Löcher, durch die der Wind später zu den darauf stehenden Pfeifen gelangt.

Betrachtet man die Windladen nun von oben, werden die Spalten von zeilenförmigen Nuten quasi gekreuzt. Jedes Register hat hier eine Zeile (eine Abteilung) aus verschieden großen Bohrungen zu den darunter liegenden Kanzellen hin – natürlich für jeden Ton eine Bohrung. Allerdings wird jede Abteilung zunächst von einer dünnen Leiste für jedes Register luftdicht verschlossen, die genau dieselbe Lochreihe aufweist. Durch Verschieben – also »Ziehen« des Registers, rutscht diese so genannte »Register-Schleife« in die öffnende Position und lässt genau diejenigen Töne erklingen, deren Ventile von unten geöffnet wurden.

Klingt kompliziert, ist aber ein einfaches Prinzip wie auf Kästchenpapier: Je Register eine Zeile, also die »Schleife«, die entweder alle Löcher des Registers auf- oder eben zuzieht. Je Taste – a, b, h, c, cis usw. – eine Spalte (Kanzelle) von unten für alle Register. Taste gedrückt = Ton an. Aber nur an den Kreuzungspunkten von »gezogenem Register« und »gedrückter Taste« erklingt die entsprechende Pfeife. Genial.

Aber Vorsicht: Wenn nur eine Dichtung nicht sauber verarbeitet ist, gibt es einen sogenannten Durchstecher! Dann können unbeabsichtigt Pfeifen eines anderen Registers klingen… Eine verzogene Holzleiste wäre eine Katastrophe. Faszinierend, beim Abziehen der Windlade entstehen die allerfeinsten Hobelspäne.

In unseren 3 Alt-Pankower Windladen sind beim Hauptwerk 11 Schleifenbahnen, im Schwellwerk 9 und beim Pedalwerk 7 angelegt. Klar, genau so viele Register wie jedes Teil-Werk hat.

Wir staunen angesichts der Komplexität solch einer Maschine. Völlig klar, dass das ein wertvolles und teures Gerät ist! Nicht ohne den Hintergedanken über die künftigen Betriebskosten fragt Sophie: Was ist der wichtigste Pflegehinweis? Ganz klare Antwort: Orgeln! In Bewegung halten. Solange Organisten da sind, die viel spielen und gut hören, wird jede Kleinigkeit sofort bemerkt, jede tote Fliege entfernt, bevor sie tief ins Getriebe fällt und dann Misstöne auslöst. Von Dachschäden Feuchtigkeit, die sich langsam hineinfrisst, einmal ganz zu schweigen.

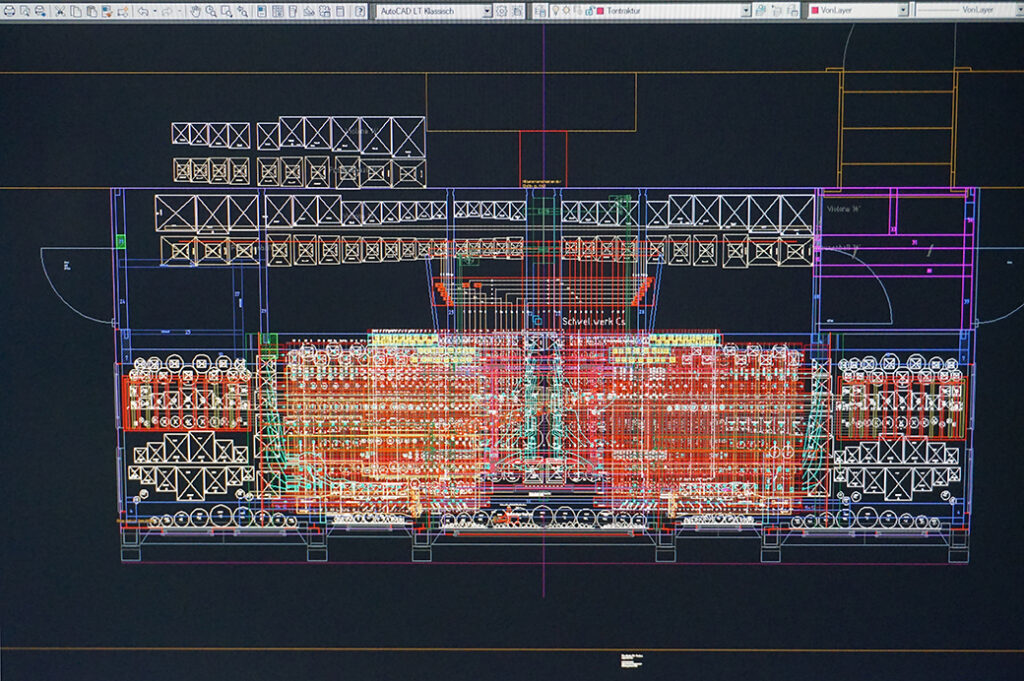

Für Übersicht und Dokumentation kommt auch der Computer zum Einsatz, Planung mit AutoCAD begeistert den Technikfreak. Matthias Weisbach beantwortet geduldig all unsere Laienfragen, die uns angesichts der vielen Details überkommen. Wir überreichen ihm ein T-Shirt »Nicht nörgeln – Örgeln!« und freuen uns darauf, die Wegscheider-Mannschaft demnächst beim Aufbau in Alt-Pankow wiederzutreffen!

Robert Dietrich